Guida pratica delle costruzioni in acciaio. Dal predimensionamento ai dettagli costruttivi 007072542X

Allineato alle norme tecniche per le costruzioni NTC 2018 e alle più importanti norme internazionali, il manuale descriv

116 95 34MB

Italian Pages [270] Year 2020

Recommend Papers

- Author / Uploaded

- Sergio Foa

File loading please wait...

Citation preview

SERGIO FOA

Guida pratica delle costruzioni in acciaio Dal predimensionamento ai dettagli costruttivi

EDITORE ULRICO HOEPLI MILANO

Copyright © Ulrico Hoepli Editore S.p.A. 2020 Via Hoepli 5, 20121 Milano (Italy) tel. +39 02 864871 – fax +39 02 8052886 e-mail [email protected] www.hoepli.it

Tutti i diritti sono riservati a norma di legge e a norma delle convenzioni internazionali

Indice Prefazione ..........................................................................................................................................................XI 1 Evoluzione normativa delle strutture in acciaio nel XX Secolo ...............................................1 1.1 Cenni storici sui codici di calcolo ............................................................................................................ 1 1.2 Il corpo normativo ....................................................................................................................................................... 2 1.2.1 Norme italiane .................................................................................................................................... 2 1.2.2 Norme tedesche .................................................................................................................................. 4 1.2.3 Norme americane ............................................................................................................................... 5 1.3 Le azioni di progetto ................................................................................................................................................... 6 1.3.1 Azioni verticali ................................................................................................................................... 6 1.3.2 Azioni del vento ................................................................................................................................. 7 1.3.2.1 Norma italiana .................................................................................................................................... 7 1.3.2.2 Norma tedesca ..................................................................................................................................... 7 1.3.2.3 Norma americana .............................................................................................................................. 7 1.3.3 Azioni sismiche .................................................................................................................................. 8 1.3.3.1 Norma italiana .................................................................................................................................... 8 1.3.3.2 Norma tedesca ..................................................................................................................................... 9 1.3.3.3 Norma americana .............................................................................................................................. 9 1.3.4 Confronto fra le norme .................................................................................................................................. 11 1.4 I criteri di calcolo e verifica ..................................................................................................................... 11 1.4.1 Norma italiana ..................................................................................................................................12 1.4.2 Norma tedesca ..................................................................................................................................12 1.4.3 Norma americana .............................................................................................................................12 1.4.4 Confronto fra i criteri di calcolo e verifica delle norme analizzate .........................................13

2 Progettare una struttura in acciaio.................................................................................................... 15 2.1 Le fasi progettuali......................................................................................................................................15 2.1.1 Individuazione degli schemi statici ..............................................................................................15 2.1.2 Individuazione della tipologia costruttiva e di montaggio........................................................15 2.2 Redazione del progetto .............................................................................................................................16 2.2.1 Schemi preliminari di massima .....................................................................................................16 2.2.2 Carichi di progetto ...........................................................................................................................17 2.2.3 Analisi dei carichi ............................................................................................................................19 2.2.4 Carichi in fondazione ......................................................................................................................20 2.2.5 Dimensionamento preliminare ......................................................................................................22 2.2.6 Calcolo definitivo, verifiche e relazioni giustificative ...............................................................23 2.2.7 Disegni di progetto ..........................................................................................................................27 2.2.8 Elaborati di officina e montaggio ..................................................................................................27 2.2.9 Responsabilità ..................................................................................................................................27

3 Il materiale acciaio .................................................................................................................................... 29 3.1 Impiego .......................................................................................................................................................29 3.2 I principali acciai da costruzione ............................................................................................................29 3.2.1 Acciai per costruzioni civili e industriali / apparecchi ..............................................................30 3.2.2 Acciai per apparecchi in temperatura, in pressione e applicazioni speciali ...........................31

INDICE

3.2.3 Acciai per costruzioni meccaniche ...............................................................................................31 3.2.4 Acciai inossidabili............................................................................................................................31 3.2.5 Connessioni: acciai per bulloneria ................................................................................................33

4 Tipologie strutturali frequenti ............................................................................................................. 35 4.1 Strutture compatte .....................................................................................................................................35 4.1.1. Strutture ad uso civile e industriale .............................................................................................35 4.1.2 Strutture a solo uso industriale ......................................................................................................39 4.2 Strutture mono-direzionali .......................................................................................................................40 4.2.1 Capannoni medio-leggeri ...............................................................................................................40 4.2.2 Capannoni pesanti............................................................................................................................41 4.2.3 Magazzini di stoccaggio .................................................................................................................42 4.3 Strutture estese in senso longitudinale ...................................................................................................43 4.3.1 Elementi longitudinali di sostegno apparecchiature ..................................................................43 4.3.2 Elementi verticali intermedi di sostegno .....................................................................................46 4.3.3 Stabilità del sistema in senso longitudinale.................................................................................48 4.4 Strutture snelle ...........................................................................................................................................50 4.4.1 Torri di trasferimento impianti di movimentazione ...................................................................50 4.4.2 Camini e ciminiere ..........................................................................................................................51 4.4.2.1 Camini autoportanti...........................................................................................................51 4.4.2.2 Camini multipli ...................................................................................................................52 4.5 Strutture di sostegno per apparecchi in temperatura ...........................................................................53 4.5.1 Apparecchi appesi (caldaie) ...........................................................................................................53 4.5.2 Apparecchi appoggiati (filtri-cicloni) ...........................................................................................54 4.5.3 Apparecchi appoggiati (DeNOx-DeSOx) ....................................................................................56 4.6 Strutture per apparecchi in temperatura e pressione............................................................................60 4.6.1 Indicazioni progettuali per effetto della temperatura.................................................................60 4.6.2 Indicazioni progettuali per effetto della pressione .....................................................................64 4.6.3 Indicazioni progettuali sui criteri di verifica delle parti strutturali..........................................64 4.6.4 Collegamento fra le apparecchiature ............................................................................................65 4.7 Sili – Accorgimenti progettuali ...............................................................................................................66 4.7.1 Tipologie frequenti ..........................................................................................................................66 4.7.2 Indicazioni per il calcolo ................................................................................................................70 4.7.2.1 Determinazione preliminare dei carichi da prodotto insilato ....................................70 4.7.2.2 Verifica dei gusci in fase di dimensionamento preliminare .........................................72 4.7.2.3 Condizioni sensibili nella progettazione dei sili ...........................................................74 4.7.3 Indicazioni costruttive.....................................................................................................................76

5 Valutazione dei carichi ............................................................................................................................ 79 5.1 Pesi propri ...................................................................................................................................................79 5.1.1. Pesi propri per edifici civili convenzionali.................................................................................80 5.1.2 Pesi propri per edifici non convenzionali - industriali...............................................................80 5.1.3 Pesi propri per edifici industriali e di processo...........................................................................81 5.1.4 Pesi propri per capannoni industriali e magazzini di stoccaggio.............................................83 5.1.5 Pesi propri per strutture industriali estese longitudinalmente ..................................................87 5.2 Carichi permanenti ....................................................................................................................................90 5.2.1 Strutture a destinazione civile ......................................................................................................90 5.2.2 Strutture a destinazione industriale – impalcati..........................................................................90 5.2.3 Strutture a destinazione industriale – carichi tecnologici .........................................................91

INDICE

5.3 Carichi accidentali.....................................................................................................................................93 5.3.1 Strutture industriali – Edifici e torri di impianto ........................................................................93 5.3.2 Strutture industriali – A sviluppo longitudinale..........................................................................94 5.4 Azione del vento ........................................................................................................................................94 5.4.1 Strutture tamponate compatte ........................................................................................................95 5.4.2 Strutture allungate longitudinalmente (capannoni) ....................................................................95 5.4.3 Strutture compatte industriali (non tamponate) ..........................................................................95 5.4.4 Strutture reticolari investite dal vento ..........................................................................................96 5.4.5 Torri e pali a traliccio a sezione quadrata o rettangolare...........................................................96 5.4.6 Elementi isolati ................................................................................................................................96 5.4.7 Vento diagonale ................................................................................................................................97 5.5 Valutazione dell’azione sismica ..............................................................................................................97

6 Dimensionamento preliminare ..........................................................................................................101 6.1 Elementi compressi ................................................................................................................................ 103 6.1.1 Verifiche secondo CNR-UNI 10011 .......................................................................................... 104 6.1.2 Verifiche secondo AISC-ASD 9th edition.................................................................................. 104 6.1.3 Dimensionamento preliminare delle tipologie più comuni ................................................... 105 6.1.3.1 Sezioni doppiamente simmetriche ................................................................................ 105 6.1.3.2 Sezioni asimmetriche (UPN-L) ..................................................................................... 105 6.1.3.3 Sezioni composte con elementi ravvicinati ................................................................. 105 6.1.3.4 Sezioni composte con elementi ravvicinati a farfalla ............................................... 107 6.1.3.5 Sezioni composte con elementi distanziati .................................................................. 105 6.1.3.6 Anelli circonferenziali sottoposti ad azione di compressione .................................. 109 6.1.4 Considerazione sulla lunghezza di libera inflessione ..............................................................111 6.1.4.1 Sistemi reticolari - Capriate ...........................................................................................111 6.1.4.2 Controventi verticali ....................................................................................................... 112 6.2 Elementi tesi ............................................................................................................................................ 114 6.2.1 Sezioni simmetriche rispetto agli assi principali ..................................................................... 114 6.2.1.1 Con approccio secondo CNR-UNI 10011 ................................................................... 115 6.2.1.2 Con approccio secondo AISC-ASD 9th edition ........................................................... 115 6.2.2 Sezioni a comportamento non simmetrico ............................................................................... 115 6.3 Elementi inflessi e presso (tenso)-inflessi .......................................................................................... 116 6.3.1 Verifiche di resistenza .................................................................................................................. 117 6.3.1.1 Con approccio secondo CNR-UNI 10011 ................................................................... 117 6.3.1.2 Con approccio secondo AISC-ASD 9th edition ........................................................... 120 6.3.2 Verifiche di stabilità ...................................................................................................................... 120 6.3.2.1 Con approccio secondo CNR-UNI 10011 ................................................................... 124 6.3.2.2 Con approccio secondo AISC-ASD 9th edition ........................................................... 127 6.3.3 Verifiche di stabilità dei pannelli d’anima (verifica all’imbozzamento).............................. 129 6.3.4 Verifiche di stabilità delle anime per carichi concentrati ....................................................... 131

7 Il controllo delle deformazioni ...........................................................................................................133 7.1 Richiamo delle prescrizioni normative ............................................................................................... 133 7.1.1 Deformabilità per azioni orizzontali.......................................................................................... 134 7.1.2 Deformabilità per elementi di impalcato .................................................................................. 134 7.1.3 Controllo alle vibrazioni .............................................................................................................. 135 7.2 Deformazioni per azioni orizzontali – Limiti e raccomandazioni ................................................. 136 7.2.1 Strutture multipiano a destinazione civile ................................................................................ 136

INDICE

7.2.2 Strutture industriali e di processo .............................................................................................. 137 7.2.2.1 Capannoni senza apparecchi di sollevamento ........................................................... 138 7.2.2.2 Capannoni con apparecchi di sollevamento ............................................................... 138 7.2.2.3 Edifici di processo e torri di trasferimento ................................................................. 138 7.2.2.4 Stilate pendolari e strutture punto fisso longitudinali............................................... 139 7.2.2.5 Strutture di sostegno Caldaie (appese) e assimilati .................................................. 139 7.2.2.6 Strutture di sostegno Apparecchi appoggiati e assimilati ........................................ 140 7.2.2.7 Appoggi scorrevoli di strutture di collegamento fra edifici ..................................... 141 7.2.3 Camini e ciminiere ....................................................................................................................... 141 7.2.3.1 Strutture per camini autoportanti ................................................................................ 141 7.2.3.2 Strutture di camini multi-canna .................................................................................... 141 7.3 Deformazioni per azioni verticali – Limiti e raccomandazioni ...................................................... 142 7.3.1 Strutture multipiano a destinazione civile ................................................................................ 142 7.3.2 Strutture multipiano a destinazione industriale ....................................................................... 143 7.3.2.1 Impalcati di processo e torri di trasferimento ............................................................ 143 7.3.2.2 Impalcati di sostegno sottoposti ad apparecchiature vibranti ................................ 143 7.3.2.3 Vie di corsa per carriponte e monorotaie ................................................................... 144 7.3.3 Strutture estese in senso longitudinale – Passerelle di collegamento .................................. 146 7.4 Stima preliminare di azioni e deformazioni ....................................................................................... 148 7.4.1 Stima di azioni e spostamenti per carichi orizzontali ............................................................. 149 7.4.1.1 Telaio mono-piano con carico concentrato al traverso superiore .......................... 150 7.4.1.2 Telaio mono-piano con carico “Tipo vento” distribuito sui montanti ................... 154 7.4.1.3 Telaio multi-piano a nodi spostabili soggetti ad azioni orizzontali ai nodi .......... 159 a) a una campata ................................................................................................................. 161 b) a doppia campata............................................................................................................ 166 c) considerazioni conclusive sulla valutazione degli spostamenti orizzontali dei telai ...... 168 7.4.2 Stima di azioni e spostamenti per carichi verticali ................................................................. 170 7.4.2.1 Analisi degli spostamenti per travi in semplice appoggio........................................ 170 7.4.2.2 Analisi degli spostamenti per travi in telai multipiano a nodi spostabili ............. 171

8 Dettagli costruttivi...................................................................................................................................175 8.1 Giunti trave-trave a cerniera (ideale) .................................................................................................. 176 8.1.1 I bulloni – Norme pratiche di impiego ...................................................................................... 176 8.1.2 Giunto a squadrette....................................................................................................................... 178 8.1.3 Giunto a coprigiunti d’anima ...................................................................................................... 182 8.1.4 Giunto a flangia ............................................................................................................................. 186 8.2 Per elementi di parete (colonne-controventi) e di piano .................................................................. 191 8.2.1 Colonne .......................................................................................................................................... 193 8.2.2 Travi di piano................................................................................................................................. 193 8.2.3 Controventi verticali..................................................................................................................... 193 8.2.3.1 Angolari a farfalla........................................................................................................... 194 8.2.3.2 Diagonali in tubolare (sezione tonda o quadra) ........................................................ 199 8.2.3.3 Aste di parete e diagonali in elementi distanziati e calastrellati............................. 200 8.2.3.4 Considerazioni pratiche relative agli assi dei controventi verticali ....................... 201 8.3 Giunti di continuità e di nodo a incastro ............................................................................................ 203 8.3.1 Giunto di continuità...................................................................................................................... 203 8.3.2 Giunto di nodo a incastro (colonna-trave) ................................................................................ 205 8.3.2.1 Incrocio di continuità di travi e colonne-Soluzione saldata .................................... 205 8.3.2.2 Incrocio di travi con colonne robuste-Soluzione saldata ......................................... 207 8.3.2.3 Incrocio di continuità di travi e colonne-Soluzione bullonata ............................... 207 8.3.2.4 Incrocio di continuità di travi e colonne-Nodi a una via ......................................... 209

INDICE

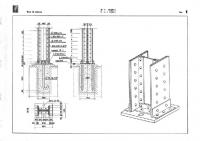

8.4 Giunti di base (collegamento con le colonne) ................................................................................... 211 8.4.1 Tirafondi ......................................................................................................................................... 211 8.4.2 Piastre di base ................................................................................................................................ 214 8.4.3 Strutture estese .............................................................................................................................. 216 8.5 Dettagli per e con apparecchi in temperatura .................................................................................... 217 8.5.1 Apparecchiature appese ............................................................................................................... 218 8.5.2 Apparecchiature appoggiate – Condotti in temperatura ......................................................... 220 8.5.2.1 Appoggi mono-direzionali.............................................................................................. 222 8.5.2.2 Appoggi bi-direzionali (liberi) ...................................................................................... 224

Appendice ......................................................................................................................................................229 Instabilità dei gusci................................................................................................................................. 229

Riferimenti bibliografici ...........................................................................................................................255

Prefazione Il volume nasce dall’esigenza di fornire, attraverso una raccolta di esperienze maturate in poco meno di mezzo secolo di attività di progettazione, direzione lavori e collaudo, una raccolta di indicazioni pratiche volte all’acquisizione, per i tecnici “neo laureati” di una sensibilità verso i tanti numeri che dovranno “incolonnare” nella loro vita di progettisti e ai non più giovani a intravvedere qualche spunto, magari interessante, per risolvere alcuni problemi specifici. Senza la pretesa di fornire la soluzione ai tanti aspetti che quotidianamente investono chi opera nel mondo della progettazione strutturale in acciaio, ma con la consapevolezza che possa essere una guida a riconoscere, attraverso gli esempi riportati, un utile modo di progettare l’acciaio. Accrescere in parte le proprie conoscenze in quanto, come constatato per esperienza personale, la pratica di apprendere e imparare, soprattutto in campo tecnico non finisce mai, come ben dice il Mahatma Gandhi, live as if you were to die tomorrow, learn as if you were to live forever. Nell’ottica di quanto espresso, il testo propone una serie di capitoli che possono servire ad accompagnare i tecnici nello sviluppo logico e pratico dei progetti. Partendo sicuramente da quella fase fondamentale del dimensionamento preliminare necessaria a individuare le scelte di base, utile soprattutto a riconoscere la correttezza dei risultati che i programmi di calcolo, successivamente utilizzati, forniranno e solo dopo questo processo logico, affidarsi per le verifiche finali, ai necessari e validissimi testi oggigiorno presenti sul mercato che, attraverso esempi pratici, aiutano gli ingegneri a districarsi nel vasto mondo degli attuali codici di calcolo ma sempre con spirito critico e senza affidarsi ai soli modelli matematici. Un’appropriata e consapevole scelta degli schemi strutturali principali è parte essenziale quando si affronta la fase di progettazione statica. Infatti, le attuali metodologie di calcolo e verifica richiedono l’uso di codici di calcolo che, sia essi Europei (Eurocodici) sia Americani (AISC), nel tempo si sono via via appesantiti con formulazioni complesse per quanto riguarda le verifiche e con combinazioni di calcolo molto elevate in numero per la definizione dei criteri di sicurezza. I normatori hanno così cercato procedure di calcolo sempre più raffinate che attraverso l’uso di formulazioni e approcci impegnativi, raggiungono una maggiore precisione nella comprensione dei comportamenti e una più elevata ricerca della sicurezza globale delle strutture. Questo approccio è ovviamente stato possibile grazie all’uso di programmi di calcolo sofisticati e all’uso quotidiano di calcolatori elettronici che consentono l’elaborazione di formule complesse, un tempo impossibili con strumenti di calcolo pseudo-manuali, questi ultimi oggi praticamente sconosciuti ai più giovani ingegneri. Nella pratica progettuale odierna ci si orienta verso l’utilizzo talvolta immediato di questi mezzi cosiddetti “evoluti”, senza effettuare un’analisi ponderata e pensata del problema strutturale da risolvere. Si “cerca di modellare” la struttura senza passare attraverso una prima fase di dimensionamento preliminare che dovrebbe servire a capire “in soldoni”, quali siano i numeri in gioco. Ci si orienta verso l’utilizzo di programmi di calcolo presenti sul mercato che comprendono in cascata post-processori i quali, in funzione dei codici richiesti dal progetto che si sta affrontando, forniscono quasi in automatico le verifiche dei vari elementi strutturali secondo tabelle che, in funzione delle “n” condizioni e combinazioni di verifica richieste, identificano un numero, il fatidico grado di sfruttamento dell’elemento in oggetto. Se a questo approccio sono associati, da un lato la richiesta da parte della Committenza di tempi di esecuzione dei progetti sempre più stringenti e limitati e dall’altro programmi che forniscono uscite grafiche sofisticate spesso con splendide selezioni di colori che identificano lo stato di salute della struttura, lo spazio di riflessione e una buona dose di autocritica necessarie a verificare se quello che si è prodotto risponde ai generali criteri di sicurezza, viene purtroppo tralasciata. Il rischio conseguente è quello di affidarsi a occhi chiusi ai risultati che le macchine ci propongono, senza avere un riscontro comparativo con quelli attesi, ottenuti attraverso un’analisi logica del problema strutturale che si sta affrontando, fatta inizialmente di pochi numeri ma molti concetti.

PREFAZIONE

Questo approccio produce via via la perdita di sensibilità progettuale causa anche di gravi problemi strutturali emersi recentemente legati soprattutto alla sicurezza, quando le strutture, o parti di esse, risultano di fatto sottodimensionate, ma anche coinvolgimenti di carattere economico, qualora eccessivamente sovradimensionate. Il consiglio è di lasciare quindi agli attuali codici di calcolo l’affinamento delle strutture e la stesura delle relazioni giustificative, ma affrontare la fase iniziale con strumenti che consentano di governare il progetto in modo ragionato anche se inizialmente approssimativo. Questo ci renderà sicuramente progettisti e non solo calcolatori di strutture. Avvalorato quanto sopra da una frase che raccoglie l’essenza della buona progettazione, ricordataci, in un’intervista televisiva, dal prof Christian Menn1, valido cattedratico ma soprattutto ingegnere progettista del ETH, Politecnico Federale di Zurigo: “Ricordatevi che è meglio essere approssimativamente corretti piuttosto che esattamente sbagliati” Con queste premesse ecco una rapida carrellata dei contenuti presenti nei vari capitoli, trattati in parte in alcuni miei contributi pubblicati negli anni 2018 e 2019 sulla rivista online Structuralweb diretta da Donatella Guzzoni. – Capitolo 1 – Evoluzione normativa Analizza i vari codici nazionali, europei e americani che hanno governato la progettazione in sostanza per tutto il XX Secolo. Nella convinzione che conoscere il passato serve a comprendere il presente, un riassunto del loro contenuto e soprattutto l’evoluzione che hanno avuto nel tempo quei codici, sicuramente più snelli e concisi degli attuali, è fondamentale per la comprensione spesso complessa dei presenti corpi normativi. – Capitolo 2 – Progettare una struttura in acciaio Pone l’accento e analizza le varie fasi di una progettazione in acciaio, dalle scelte strutturali connesse alle attività di prefabbricazione trasporto e montaggio, alle analisi dei carichi, all’individuazione dei criteri di dimensionamento preliminare e finale, alla necessità di eseguire elaborati di progetto completi atti a definire in modo univoco i dettagli costruttivi, elementi fondamentali per una corretta progettazione di un’opera in acciaio; per finire segnalando le molte responsabilità che al progettista, proprio in quanto tale sono accollate. – Capitolo 3 – Il materiale acciaio Riassume brevemente i principali acciai attualmente utilizzati per le costruzioni e fornisce alcune indicazioni sull’utilizzo di prodotti particolari da impiegare nella progettazione di strutture in campo industriale. – Capitolo 4 – Tipologie strutturali frequenti Elenca le tipologie delle più frequenti strutture in acciaio, indicando peculiarità approcci e soluzioni tecniche dettate dalla pratica progettuale. Un paragrafo è anche dedicato alle strutture in ambito industriale connesse con apparecchi in temperatura e con l’indicazione di criteri da attuare nel calcolo. – Capitolo 5 – Valutazione dei carichi Analizza i carichi agenti sulle principali tipologie strutturali utili nella fase di dimensionamento preliminare, in particolare per quelle industriali e relativi a pesi propri, permanenti, accidentali, nonché alla valutazione iniziale dei carichi di vento e sisma – Capitolo 6 – Dimensionamento preliminare Fornisce criteri per la selezione e verifica dei principali elementi strutturali nella fase di dimensionamento preliminare, con l’uso di formulazioni semplificate e approcci legati sia ai codici europei che americani

1

L’intervista del 22 maggio 2017 a Christian Menn in occasione della morte dell’ing. Lombardi. https://www.rsi.ch/news/ticino-e-grigioni-e-insubria/%C3%88-morto-Giovanni-Lombardi-9150340.html

PREFAZIONE

– Capitolo 7 – Controllo delle deformazioni Oltre a richiamare i limiti imposti dai codici attuali fornisce, sempre nell’ottica della fase di pre-dimensionamento, criteri semplificati per un’immediata e preliminare valutazione di azioni e deformazioni nei telai mono e multi piano a nodi spostabili, mediante abachi e curve caratteristiche; fornisce, inoltre, criteri semplificati e limiti per la determinazione degli spostamenti verticali di travi di piano e facenti parte di telai. – Capitolo 8 – Dettagli costruttivi Individua e analizza le principali tipologie di giunti fra elementi strutturali, funzione degli schemi introdotti nel calcolo. Anche in questo caso un paragrafo è legato ai dettagli fra strutture a temperatura ambiente e apparecchi in temperatura.

Il volume è scaricabile anche in versione digitale da leggere, sottolineare e annotare, su tablet e computer. Per l’accesso alla versione digitale seguire le istruzioni riportate nell’ultima pagina del libro.

Ringraziamenti Desidero in primo luogo ringraziare coloro che all’inizio dell’attività mi hanno insegnato a progettare, gli amici prof. Giulio Ballio e ing. Alberto Vintani; un ricordo va anche a un altro maestro, l’ing. Giovanni Colombo. Ringrazio tutti i colleghi che attraverso un continuo confronto (e alle volte scontro…) sui vari temi, hanno permesso di fare accrescere nel tempo il mio bagaglio tecnico. L’amico ingegnere Augusto in particolare, che per moltissimi anni, in un continuo intreccio di reciproche esperienze, ha condiviso “vis à vis” onori e oneri non solo in campo professionale. Ringrazio l’ing. Bruno Finzi che ha permesso qui la pubblicazione integrale del testo relativo all’instabilità dei gusci, magistralmente scritto dal padre, prof. Leo Finzi edito nel 1982 sulla rivista Costruzioni Metalliche n.3. Ringrazio il prof. Claudio Bernuzzi che sulla scia di quanto iniziato nel ’90 con il prof. Ballio, mi propone come assistente nel corso di Strutture in Acciaio presso il Politecnico di Milano, per la parte di insegnamento pratico-progettuale. Un ringraziamento infine all’amica ing. Donatella Guzzoni, che mi ha spinto in questa impresa condividendola con competenza e fraterno affetto. A quanti, in fase di lettura riscontrassero inevitabili refusi nel testo, la preghiera di segnalarlo al seguente recapito: [email protected].

Sergio Foa

1 Evoluzione normativa delle strutture in acciaio nel XX secolo

1.1 Cenni storici sui codici di calcolo Come per tutte le attività, in particolare per quelle in campo tecnico, ci si è dovuti convertire dal “tutto cartaceo e manuale” al “tutto computerizzato e automatizzato”. In un passato non poi così lontano si era costretti all’uso di formule che, per forza di cose, dovevano essere semplici ed efficaci, basate sull’applicazione di criteri e norme “essenziali”. La conoscenza delle norme oggi superate, ma a mio parere sempre valide, aiuta anche a semplificare la fondamentale fase di calcolo preliminare oltre che ad acquisire la sensibilità fisica dei comportamenti strutturali, spesso lasciati in ombra da complicate formulazioni. L’esistenza di questi codici è anche fondamentale per le molte attività che oggi un ingegnere deve affrontare quando, in campo civile ma soprattutto industriale (attualizzazioni o revamping), si vede costretto a intervenire su strutture progettate anche parecchi decenni addietro. La lettura di calcoli e relazioni datate potrebbe risultare ostica e in parte poco comprensibile senza una conoscenza seppure sommaria dei criteri con i quali sono stati redatti. La comprensione degli attuali codici, da ultimo e a parere dello scrivente, non può quindi prescindere da una conoscenza storica dei vecchi criteri di calcolo che hanno accompagnato la progettazione delle strutture metalliche nel XX secolo, in particolare dal secondo dopoguerra in poi. Si vogliono ricordare gli splendidi esempi che progettisti del passato, dalla metà del XIX secolo e fino alla metà del XX secolo, ci hanno consegnato. Esempi di ponti stradali, stazioni ferroviarie ed edifici importanti sono attualmente la perla dell’ingegneria soprattutto industriale ma anche civile di quei tempi. Uno per tutti l’attuale stazione centrale di Milano, costruita a partire dal 1926 in sostituzione di quella allora esistente del 1864 (perfetto esemplare anch’essa di struttura in acciaio) e inaugurata nel 1931; un esempio di purezza e semplicità strutturale chiodata, di dettagli perfetti come, per esempio, le cerniere di base e al colmo delle centine, dalla cui forma armonizzata si individua a colpo d’occhio l’andamento dei flussi di forze agenti sulla struttura. Ritornando con lo sguardo al secondo dopoguerra, la progettazione in Europa, quindi in Italia, si è fondata principalmente sulla norma DIN (Deutsches Institut für Normung) tedesca attraverso lo storico testo “Stahl im Hochbau” [1]; dall’inizio degli anni ’60 in Italia attraverso il CNR sono state prodotte le due pietre miliari, la CNR-UNI 10012 [2], relativamente ai carichi e la CNR-UNI 10011 [3], relativamente al calcolo e verifica delle strutture in acciaio, plasmate a immagine e somiglianza delle norme tedesche, e che hanno governato in ambito italiano il calcolo delle strutture in acciaio per alcuni decenni. In campo europeo un altro filone normativo interessante è stato quello legato ai codici BS (British Standard) poco recepiti inizialmente nell’area continentale europea in quanto associate al sistema “imperiale”. Codici che negli ultimi decenni del XX secolo si sono adeguati al sistema “SI metrico decimale” e che si sono affacciati nel mondo progettuale europeo sulla spinta soprattutto di importanti commesse impiantistiche in campo energetico gestite da società di ingegneria di oltre Manica. In campo extra europeo, il filone normativo principale è quello legato ai codici americani, in particolare alle UBC (Uniform Building Code) [4] che coprono lo scibile di tutto quanto attiene al mondo dell’ingegneria e delle costruzioni e le AISC (American Institute of Steel Construction) [5], relative al dimensionamento, verifica e costruzione delle strutture in acciaio. Un cenno ai codici normativi che hanno preceduto quelli attuali e che si sono succeduti, può sicuramente servire a comprendere meglio quanto, nei successivi capitoli, si intenderà proporre come metodologia di dimensionamento preliminare delle strutture da affiancare ovviamente ai corpi normativi attuali.

2

CAPITOLO 1

Nel seguito l’elenco delle principali norme unitamente alle relative metodologie e approcci di calcolo e verifica. Da una breve analisi condotta sulla “rete”, solo poche norme sono purtroppo recuperabili come testo originale, perché ritirate o perché sostituite con pari numero dalle più recenti.

1.2 Il corpo normativo Partendo dal presupposto che la conoscenza, seppure limitata ai grandi capitoli, è utile per capire l’evoluzione normativa che ha portato agli attuali codici, vengono richiamate, in rapida carrellata, le norme che hanno inciso maggiormente sulle metodologie di calcolo. ₋ Norme Italiane. ₋ Norme Tedesche. ₋ Norme Americane. Il vantaggio sta nella loro chiarezza e sinteticità. Ogni capitolo composto da un numero limitato di pagine permetteva, e permette tutt’oggi quando in fase iniziale del progetto si ricerca una sintetica interpretazione dei comportamenti e dei carichi da applicare, di avere una visione generale del progetto. 1.2.1 Norme italiane Sulla scorta di quanto previsto anche in nazioni estere più evolute, la prima emanazione di un corpo normativo “cogente” fu quello del Regio Decreto 10 gennaio 1907 che regolò le norme per i materiali e agglomerati idraulici volti a codificare il calcolo per le strutture in cemento armato. La norma poneva fine all’epoca ottocentesca durante la quale, e questo valeva per qualsiasi tipologia strutturale acciaio compreso, la sicurezza delle costruzioni si ipotizzava garantita solo dal rispetto di regole tecniche e costruttive senza alcun obbligo di verifica numerica. L’obiettivo prestazionale del Regio Decreto individuava invece livelli tensionali che dovevano essere conformi alle caratteristiche dei materiali impiegati: la grande innovazione fu la obbligatorietà di produrre e verificare le caratteristiche dei componenti costruttivi base, acciaio e calcestruzzo, che dovevano presentare minimi livelli di resistenza specifica. Per tale motivo la norma imponeva che i progetti dovessero essere accompagnati da calcoli statici che dimostrassero il raggiungimento della sicurezza della costruzione nel rispetto di tensioni ammissibili dei materiali. Si susseguirono a valle di questa prima emanazione, successivi aggiornamenti, purtroppo spesso fra loro contraddittori; relativamente al problema sismico si ricordano: ₋ Regio Decreto n. 705 del 3 Aprile 1926, nel quale si introduce la mappatura individuando due zone a diverso rischio sismico. ₋ Regio Decreto n. 431 del 13 Marzo 1927. Tale decreto estende il concetto di categoria sismica (prima e seconda categoria); contiene prescrizioni differenziate a seconda della categoria del sito; considera delle forze sismiche (orizzontali) differenziate a seconda della categoria. • Per I categoria C = 0.167 del 50% dei carichi verticali. • Per II categoria C = 0.125 del 33% dei carichi verticali. ₋ Regio Decreto n. 2105 del 22 Novembre 1937 “Norme tecniche e igieniche per le riparazioni, ricostruzioni e nuove costruzioni degli edifici pubblici e privati nei comuni o frazioni di comune dichiarati zone sismiche”. Tali norme portarono a una riduzione delle azioni sismiche sulle strutture rispetto al precedente decreto del 1927; in particolare le verticali vennero ridotte al 40 % per zone di Cat. I e al 25% per zone di Cat. II; gli accidentali vennero ridotti ad 1/3 del valore nominale; le forze sismiche orizzontali vennero fissate pari a C = 0.10 per zone Cat. I e C = 0.07 per zone Cat. II.

EVOLUZIONE NORMATIVA DELLE STRUTTURE IN ACCIAIO NEL XX SECOLO

3

Si arriva all’emanazione delle Norme per l’esecuzione delle opere in conglomerato cementizio semplice e armato [6] approntate dal Consiglio Nazionale delle Ricerche (C.N.R.) su proposta del Capo del Governo ed emanate dal Re V. Emanuele III con R.D. 16 novembre 1939 n. 2229. Attraverso questa norma furono stabiliti gli elenchi dei Laboratori Ufficiali per le prove dei materiali, e l’introduzione del processo di controllo e approvazione dei calcoli statici e del progetto da parte dei Genii Civili, appositamente istituiti, e delle Prefetture. Purtroppo per quanto atteneva le costruzioni in acciaio, fatti salvi i principi generali di cui sopra, il calcolo e la verifica veniva condotto appoggiandosi a norme “non nazionali”, principalmente criteri connessi alla norma germanica. Il R.D. 2229, il cui successo fu dovuto alla estrema chiarezza e univocità, è stato alle base della ricostruzione del secondo dopoguerra e su questa norma grandi opere e infrastrutture nel corso degli anni ’50 e ’60 furono intraprese. Il C.N.R. attraverso una serie di Circolari a partire dall’inizio degli anni ’60 integrò i contenuti della norma, per rispondere alle rinnovate esigenze. Successivamente la Legge n. 1684 del 25 Novembre 1962 Provvedimenti per l’edilizia, con particolari prescrizioni per le zone sismiche prevede: ₋ nuovi limiti per le altezze massime e il numero di piani; ₋ l’obbligo di introdurre le norme del buon costruire nei piani regolatori comunali; ₋ la ridefinizione dei coefficienti di proporzionalità e di distribuzione delle forze sismiche e nuovi coefficienti di riduzione dei sovraccarichi; ₋ consente le strutture in muratura, in c.a., in acciaio e legno; ₋ vieta le strutture spingenti; ₋ elimina gli effetti sismici verticali tranne che per le strutture a sbalzo (+40%). Si ricordano inoltre come importante prologo alle norme attuali: ₋ CNR-UNI 10012-[2]-Ipotesi di carico sulle costruzioni, prima emissione del 1964. ₋ CNR-UNI 10011-[3]-Costruzioni di acciaio: istruzioni per il calcolo, l’esecuzione e la manutenzione, prima emissione del 1964 revisionata in seguito in più occasioni. All’inizio degli anni ’70, per rispondere alle nuove aspettative del mondo del lavoro e all’evoluzione tecnico-scientifica oltre che tecnologica, e per porre fine ad alcune incertezze normative, con la Legge 5 Novembre 1971 n. 1086 attualmente operante, si dà origine alla nuova normativa tecnica che si estrinseca nel D.M. 30 Maggio 1972-Norma tecnica delle opere in cemento armato ordinario precompresso e strutture in acciaio. Alla Legge 1086/71 saranno affiancate a partire dal 1974 : ₋ le norme applicative della Legge 2 Febbraio 1974 n. 64 che codifica carichi e sovraccarichi sulle costruzioni; e per la prima volta, ₋ le norme per le costruzioni in zona sismica attraverso il D.M. 3 Marzo 1975-Approvazione delle norme tecniche per le costruzioni in zone sismiche. La legge 1086/71 prevedeva inoltre un aggiornamento biennale che purtroppo produrrà disordinati e spesso contradittori aggiornamenti. Sulla scorta della E.C.C.S. (European Convention for Constructional Steelwork) alla fine degli anni ’70, e delle successive emissioni sperimentali degli Eurocodici negli anni ’90, si arriva all’emissione dei: ₋ D.M. 9 Gennaio 1996 - Norme tecniche per il calcolo, l’esecuzione e il collaudo delle strutture in cemento armato normale e precompresso e per le strutture metalliche. ₋ D.M. 16 Gennaio 1996 - Norme tecniche relative ai Criteri generali per la verifica di sicurezza delle costruzioni e dei carichi e sovraccarichi. ₋ Circolari applicative 04.07.1996 sui carichi e 10.04.1997 sul sisma.

4

CAPITOLO 1

Sulla spinta infine dei terremoti registratisi in Italia all’inizio degli anni 2000, sono state emesse successivamente: ₋ Ord. PCM 20.03.2003 n. 3274 – Criteri generali per la classificazione sismica del territorio. ₋ D.M. 14 Settembre 2005 – Norme Tecniche per le Costruzioni. Quest’ultimo documento ha ricevuto pesanti critiche; di fatto i decreti del 1996 hanno governato la progettazione strutturale in campo nazionale fino all’entrata in vigore nel Luglio 2009 del D.M. 14 Gennaio 2008 (NTC 2008) e dell’attuale D.M. 17 Gennaio 2018 (NTC 2018) emesso in revisione del precedente. 1.2.2 Norme tedesche Si procede nel seguito a un semplice elenco delle principali norme, revisionate negli anni ’50 e ’60 che sia per la determinazione dei carichi sia per la metodologia di calcolo e verifica, hanno condizionato la progettazione delle strutture in acciaio fino agli anni ’80 e comunque lasciato una traccia indelebile nei criteri di buona progettazione, ai quali ancora oggi sarebbe opportuno conformarsi. Il reperimento fisico di queste norme è piuttosto difficile, mentre esse sono reperibili sul testo “L’acciaio nelle costruzioni”, la cui copertina è riportata in Figura 1.1, traduzione italiana di Stahl im Hochbau-Ed. Cremonese” [1], testo guida per costruttori e progettisti, ai quali ancora oggi è in grado di dare valide risposte a dubbi e incomprensioni che emergono durante la lettura degli EC3 o delle altre norme americane più evolute. Copie di questo testo possono essere ancora reperibili sui mercati paralleli dell’usato.

Figura 1.1 Copertina dello storico “Acciaio nelle Costruzioni”.

Per quanto attiene i carichi, i principali capitoli normativi sono: ₋ DIN 1055-F1: Pesi di calcolo di costruzioni, materiali in deposito e costruzione, strutture (9 pagine). ₋ DIN 1055-F2: Peso e angolo attrito interno/coesione dei terreni; complementi alla 1055-F1 per liquidi e materiali sfusi in applicazione nell’industria (n. 4 pagine). ₋ DIN 1055-F3: Ipotesi di carico per le costruzioni (n. 6 pagine). ₋ In esso sono riportati i valori di una vastissima parte di azioni non solo sovraccarichi verticali, ma azioni orizzontali, urti, carichi mobili in autorimesse, e soprattutto un criterio sulla riduzione dei carichi di esercizio verticali sugli edifici multipiano. ₋ DIN 1055-F4: Ipotesi di carico – Azione del vento (n. 8 pagine).

EVOLUZIONE NORMATIVA DELLE STRUTTURE IN ACCIAIO NEL XX SECOLO

5

₋ DIN 1055-F5: Ipotesi di carico – Azione della neve (n. 2 pagine). ₋ DIN 1055-F6: Ipotesi di carico nei sili – Azioni per la verifica (n. 4 pagine). Non sono presenti azioni sismiche, vuoi perché i corpi normativi sismici almeno europei si sono prodotti successivamente negli anni ’70, ma anche perché, ancora oggi il problema nel mondo germanico è poco sentito. Per quanto attiene le prescrizioni di calcolo per le strutture in acciaio: ₋ DIN 1050: Criteri di calcolo, di verifica, materiali applicabili, tensioni ammissibili e prescrizioni particolari cui devono conformarsi le strutture in acciaio (12 pagine). Un complemento di 4 pagine esemplifica le azioni interne di travi con varie tipologie di carico e vincoli alle estremità, da applicare nel calcolo. ₋ DIN 4114-F1 e 4114-F2: Criteri di calcolo per i casi di instabilità nelle costruzioni in acciaio (sbandamento, svergolamento imbozzamento (60 pagine). La norma prevede un vastissimo scibile di tutte le possibili situazioni e criteri di instabilità possibili, elencando criteri pratici di progettazione e verifica da applicarsi nelle varie casistiche contemplate. Ciò a riprova della importanza che i fenomeni di instabilità, in senso generale, rivestono nella progettazione delle strutture in acciaio. ₋ DIN 4100: Prescrizioni per le costruzioni saldate (17 pagine). 1.2.3 Norme americane Analizzando storicamente il corpo normativo americano, ritroviamo per la progettazione delle strutture in acciaio, la presenza di due codici: ₋ Le UBC (Uniform Building Code) [4]– per la determinazione dei carichi: La prima versione risale al 1927 emessa dalla ICBO “International Conference of Building Officials”, con l’intento di armonizzare le varie prescrizioni fra loro diverse dei vari Stati presenti sul territorio dell’Unione. Le revisioni successive furono emesse con scadenza triennale dal 1935 al 1997, ultima emissione. Le varie revisioni, in particolare dalla prima a quella del 1991, in Figura 1.2 la relativa copertina, hanno strutture molto simili fra loro e contemplano, per quanto interessa il presente testo, il Capitolo 23 (General Design Requirements) dedicato ai carichi.

Figura 1.2 Copertina del “Uniform Building Code – 1991 Edition”.

6

CAPITOLO 1

La revisione del 1994 introduce una revisione formale dei capitoli; il n. 23 delle precedenti viene rinominato 16 (Structural Forces - General Design Requirements), senza peraltro modificarne la sostanza. L’ultima emissione del 1997 [4] mantiene la stessa struttura, ma proietterà la revisione della norma sismica verso gli attuali criteri, introducendo importanti aspetti legati al sito. ₋ Le AISC (American Institute for Steel Construction) – per il calcolo e la esecuzione delle strutture in acciaio La prima edizione (1st Edition) risale al 1927; se ne susseguono altre 8 riconoscibili dal colore della copertina, che seguono l’evoluzione in particolare dei materiali ma con struttura simile, tutte con approcci alle tensioni ammissibili (Allowable Stress Design), fino alla (verde) 9th edition del 1991 [5], in Figura 1.3 la relativa copertina, che verrà successivamente sostituita dalla AISC 360, attualmente in uso, con l’introduzione del doppio sistema di verifica alle Tensioni Ammissibili e agli Stati Limite.

Figura 1.3 “Manual of Steel Construction ASD – 9th Edition”.

1.3 Le azioni di progetto Dopo la carrellata dei codici che hanno formato tecnici e ingegneri in un secolo, sempre nella convinzione che conoscere il passato serve a capire il presente e forse la futura evoluzione normativa, si vogliono indicare i criteri di calcolo e verifica che hanno governato a monte di quelli attuali. Di seguito una sintesi delle principali azioni agenti per permettere una analisi comparativa fra i diversi codici. 1.3.1 Azioni verticali I carichi verticali nella loro entità e in funzione della destinazione d’uso non hanno subito nessuna importante revisione nell’arco di un secolo e il loro valore caratteristico, per dirla con terminologia attuale, è di fatto rimasto praticamente invariato. Questo è rilevabile dall’analisi di parecchi corpi normativi nazionali e internazionali (tedesco e americano). Conseguentemente non verrà effettuata alcuna analisi comparativa con le prescrizioni attuali.

EVOLUZIONE NORMATIVA DELLE STRUTTURE IN ACCIAIO NEL XX SECOLO

7

1.3.2 Le azioni del vento Si riportano le principali azioni del vento previste nelle normative prese a confronto. 1.3.2.1 Norma italiana Fino agli anni ’80, la valutazione dell’azione del vento prevedeva 4 zone per le quali era definita una pressione base definita alla quota di 20 m crescente dalla “zona 1” alla “zona 4” e pari a q20 = 60, 80, 100 e 120 kg/m2 rispettivamente. Il gradiente di variabilità era stabilito in funzione dell’altezza come segue: ₋ per strutture con H ≤ 10 m: pressione cinetica costante q10 = 0.75 · q20; ₋ per strutture con 10 m < H 0.7sec si impone l’applicazione una forza all’ultimo livello Ft = 0.07 · T · V

(1.7)

la restante porzione (V – Ft ) viene ripartita secondo la distribuzione verticale delle azioni orizzontali ad ogni livello x considerato secondo: Fx = [(V – Ft ) · wx · hx] /(Σ(i = 1,n)wi · hi)

(1.8)

La distribuzione laterale sarà mantenuta in tutte le versioni successive, inclusa la presente che prevede una leggera complicazione, ma che non ne modifica il concetto e tanto meno i grandi numeri. Valori di Z pari a ¼, ½ e 1 in funzione della pericolosità del sito. 4. La UBC 1991 proietta la norma verso criteri normativi molto simili agli attuali. Si modificano le simbologie impiegate fino ad allora; la formula di V diviene: V = (Z · I · C/Rw) · W

(1.9)

Si definiscono 5 zone di pericolosità e non più 3, (1), (2a), (2b), (3), (4) cui corrispondono valori di Z = 0.075, 0.15, 0.20, 0.30, 0.4 rispettivamente che, contrariamente alla simbologia precedente rappresentano le accelerazioni base. ₋ C = (1.25·S)/T0.66 Valore legato al periodo T e al fattore di suolo S che prevede 4 tipologie diverse con valori rispettivamente di 1.0, 1.2, 1.5, 2.0. ₋ Rw coefficiente di struttura indicato in funzione della tipologia strutturale. Coefficiente di importanza e distribuzione laterale delle forze inalterato. Si prescrivono limitazioni minime e massime con: C ≤ 2.75 (C/Rw) ≥ 0.075 5. La UBC 1997 [4], spesso richiamata in specifiche industriali di progetto ancora adesso per la sua “semplicità attuativa” rispetto all’attuale, prevede la stessa impalcatura concettuale. La formula assume il suo assetto definitivo: V = (I · Cv/(R · T)) · W

(1.10)

Vmax = (2.5 · Ca · I/R) · W

(1.11)

Vmin = (0.11 · Ca · I ) · W

(1.12)

Con le limitazioni:

I valori di Cv e Ca questo ultimo in pratica il valore di “plateau” dello spettro sismico, sono tabellati in funzione dei 5 coefficienti sismici Z e dei 4 tipi di suolo S. Vengono anche inseriti dei coefficienti di pericolosità connessi con la posizione del probabile epicentro Nv e Na (near source factors) compresi fra 1.00 e 2.00. È importante segnalare che, con questa ultima revisione delle UBC, le azioni sismiche indicate rappresentano i valori da utilizzare con l’approccio agli stati limite ultimi, tanto che nelle combinazioni dei carichi con il metodo alle tensioni ammissibili, sempre possibile nella norma americana, i relativi valori vanno moltiplicati per un coefficiente riduttivo pari a 0.7.

EVOLUZIONE NORMATIVA DELLE STRUTTURE IN ACCIAIO NEL XX SECOLO

11

1.3.4 Confronto fra le norme Con l’analisi sui valori specifici delle principali azioni analizzate, carichi verticali, vento e sisma, si può notare come in quasi un secolo, anche in tempi ove la permeabilità fra le varie norme (europee e americane) era meno alta, i valori che emergono dagli assetti normativi si possono considerare abbastanza omogenei. Si evidenzia anche la tendenza nel tempo a prescrivere azioni più elevate per quanto riguarda vento e sisma, senza peraltro stravolgerne i grandi numeri, mentre le azioni dei carichi accidentali verticali si sono mantenuti praticamente inalterati nel tempo. Questo aumento è sicuramente dovuto a maggiori conoscenze specifiche dei vari eventi, ma anche a un approccio più conservativo che gli enti normatori hanno voluto attribuire ai concetti di sicurezza e di rischio. Per contro alcuni esempi dimostrano anche quanto fossero valide le prescrizioni degli anni ’50-’60 del secolo scorso, quando connesse al rispetto delle norme di buona e corretta progettazione e alla realizzazione di sistemi costruttivi ben proporzionati. Uno per tutti il mirabile esempio della “Torre Latino-Americana” a Città del Messico, edificio a struttura metallica progettata e costruita fra il ’48 e il ’56 con i semplici criteri dalla norma di allora, che sottoposta ai terremoti devastanti del 1957, 1985 e 2017 ci sfida senza uno sgraffio dai suoi 44 piani fuori terra per un totale di 182 m inclusa l’antenna superiore. Sotto in Figura 1.4 la placca commemorativa posta al 44° piano consegnata dalla AISC in ricordo del sisma del 1957.

Figura 1.4 Placca commemorativa e vista della Torre Latino-Americana a Città del Messico.

1.4 I criteri di calcolo e verifica Dopo avere analizzato e raffrontato le varie norme, si riassumono nel seguito i criteri di calcolo e verifica delle strutture che sono stati alla base della progettazione fino agli ’90. Essi risultano sicuramente più immediati semplici ed essenziali di quelli attuali, senza peraltro togliere nulla ai concetti della sicurezza. Possono quindi permettere al progettista anche una più agevole e sintetica analisi nella fase preliminare di dimensionamento e ottenere un valido elemento di riscontro critico ai numeri finali che emergeranno nella fase definitiva del proprio lavoro.

12

CAPITOLO 1

Tutte le norme prevedevano, nella combinazione dei carichi elementari, due condizioni fondamentali di carichi e l’impiego di verifiche alle tensioni ammissibili. La prima condizione di verifica stabiliva il cumulo di tutti i carichi elementari principali più frequenti e un coefficiente di sicurezza rispetto al limite di snervamento variabile fra 1.70 e 1.50. La seconda condizione di verifica stabiliva di sommare al cumulo dei carichi principali come sopra definiti, i carichi cosiddetti complementari, in genere vento e sisma fra loro alternativi; in questo caso la sollecitazione ammissibile veniva elevata di una percentuale variabile da codice a codice. Raffrontando fra loro i tre filoni principali di norme considerate, i valori ammissibili di progetto sono indicati nel seguito e con riferimento alla Fy la tensione di snervamento di targa del materiale. 1.4.1 Norma italiana Per tutti i materiali di base normati, inizialmente Fe 36 e Fe 52 e nelle versioni revisionate nel tempo Fe 360, Fe 430 e Fe 510 le norme indicavano i limiti di snervamento Fy relativi. Le sollecitazioni ammissibili così definite: ₋ I condizione di carico: la sollecitazione ammissibile Fadm = Fy/1.50. ₋ II condizione di carico: la sollecitazione ammissibile Fadm = 1.125·(Fy/1.50). 1.4.2 Norma tedesca Per i due materiali base allora normati St 37 (Fy = 2400 kg/cm2) e St 52 (Fy = 3600 kg/cm2) erano forniti i limiti di ammissibilità indicando con i simboli “H” la I condizione di carico e con “HZ” la II condizione di carico. La differenza con la norma italiana consiste nella assunzione di un maggiore coefficiente di sicurezza per gli elementi in compressione e presso-inflessi rispetto a quelli in trazione o tenso-inflessi, sempre che in questi ultimi sia impedito lo sbandamento dell’ala compressa; i valori delle tensioni ammissibili [kg/cm2] nella Tabella 1.1 che segue. Tabella 1.1 Valori delle sollecitazioni ammissibili secondo la DIN-1050. St 37 Fy = 2400

Acciaio tipo Condizione di carico Per elementi compressi e Presso-inflessi Per elementi tesi e Tenso-inflessi

St 52 Fy = 3600

H

HZ

H

HZ

1400

1600

2100

2400

1600

1800

2400

2700

1.4.3 Norma americana La norma prevedeva due condizioni: quella con i carichi principali indicata come long term condition per i quali si applicavano coefficienti di sicurezza maggiori, e quella che ai carichi principali sommava i complementari (vento sempre alternativo al sisma) indicata come short term condition. Nota la sollecitazione di snervamento del materiale Fy si definiscono le sollecitazioni ammissibili da prendere in considerazione per la long term condition. ₋ ₋ ₋ ₋

Per elementi compressi: Fa = 0.6 · Fy. Per elementi tesi: Ft = 0.6 · Fy. Per elementi inflessi: Fb = 0.66 · Fy (sez. compatte) o Fb = 0.6 · Fy (sez. non compatte). Per azioni taglianti: Fv = 0.4 · Fy.

Per la condizione in short term è ammessa una maggiorazione dello stato tensionale ammissibile del 33% rispetto alla condizione long term.

13

EVOLUZIONE NORMATIVA DELLE STRUTTURE IN ACCIAIO NEL XX SECOLO

1.4.4 Confronto fra i criteri di calcolo e verifica delle norme analizzate Si evidenzia fra le varie norme di calcolo e verifica un criterio progettuale uniforme il cui procedimento concettuale accomuna i criteri di sicurezza. Un po’ più severe le norme europee, poco più benevole le americane soprattutto per le combinazioni con i carichi complementari. A solo titolo esemplificativo e considerando che uno degli aspetti più importanti nella progettazione delle costruzioni in acciaio è il fenomeno della instabilità, causa sovente se non valutato appieno di collassi improvvisi, si è voluto mettere a confronto le varie norme precedentemente indicate. Nella Tabella 1.2 che segue si mettono a confronto i valori della sollecitazione limite correlata ai fenomeni di stabilità Fy-stab fra diversi codici superati e attuali per un acciaio S235 definiti secondo le norme seguenti: ₋ ₋ ₋ ₋ ₋

Norma AISC 9th edition ASD [5], in vigore fino agli anni ’90. Norma AISC 360-10 [7] e successive revisioni attualmente in uso. EC3 per le curve più utilizzate (b) e (c) attualmente in uso. CNR-UNI 10011-85 [3] per le curve più utilizzate (b) e (c), sostituita dalle NTC 2018. DIN 4114-F1, sostituita dalla DIN 18800 nel 1990 e successivamente dal recepimento degli EC3. Tabella 1.2 Raffronto Fy-stab fra i diversi codici di calcolo. Snellezza λ = kL/r

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200

AISC-9th-Ed.-1991

AISC 360-10

23,5 23,0 22,5 21,8 21,0 20,2 19,3 18,3 17,2 16,0 14,8 13,5 12,1 10,7 9,2 8,0 7,0 6,2 5,6 5,0 4,5

23,5 23,4 23,1 22,5 21,8 20,9 19,8 18,6 17,3 16,0 14,6 13,2 11,9 10,5 9,3 8,1 7,1 6,3 5,6 5,0 4,5

EC3 curva b

23,5

2,3,5 23,4 22,5 21,5 20,4 19,2 17,8 16,3 14,7 13,1 11,6 10,3 9,1 8,1 7,3 6,5 5,9 5,3 4,8 4,4

CNR-UNI CNR-UNI EC3 10011 10011 DIN 4114-F1 curva c curva b curva c

23,5 23,5 23,3 22,4 21,4 20,4 19,1 17,7 16,2 14,5 13,0 11,5 10,2 9,0 8,0 7,1 6,4 5,7 5,2 4,7 4,2

23,5 23,5 23,3 22,1 20,8 19,4 17,9 16,4 14,8 13,3 11,8 10,5 9,4 8,3 7,5 6,7 6,0 5,5 5,0 4,5 4,1

23,5 23,5 23,3 22,2 20,8 19,3 17,7 16,1 14,5 13,0 11,7 10,5 9,4 8,4 7,6 6,8 6,1 5,5 5,0 4,6 4,2

23,5 23,5 22,6 21,8 20,6 19,4 18,1 16,7 15,2 13,6 12,4 11,1 9,7 8,2 7,1 6,2 5,4 4,8 4,3 3,9 3,5

Dal raffronto dei valori in Tabella 1.2 si evidenzia: ₋ Le AISC nelle versioni precedenti e attuale, mostrano valori praticamente identici di Fy-stab con differenze dovute solo a due criteri formali di calcolo diversi della sollecitazione critica per compressione. ₋ Lo stesso si può affermare per le differenze fra le vecchie tabelle “W” delle DIN 4114-F1 e CNR-UNI 10011 [3] con gli attuali criteri EC3. ₋ Le differenze fra i criteri AISC ed europei sono rimasti invariati nel tempo.

14

CAPITOLO 1

Diversi gli approcci normativi come le AISC [5] che prevedono una sola curva di variabilità delle tensioni al crescere della snellezza, le vecchie DIN che prevedono due curve e le CNR-UNI così come gli EC3 quattro curve differenti per tipologia di sezione, non modificano nella sostanza le differenze sui concetti di verifica che permangono contenuti in una forbice del 10÷15%.

2 Progettare una struttura in acciaio

2.1 Le fasi progettuali L’aspetto progettuale rappresenta la prima e più importante fase di un’analisi strutturale. L’azione di progettazione di una struttura in acciaio, come di qualsiasi altra struttura, parte dall’analisi delle esigenze della committenza. Teniamo presente che l’impiego delle strutture in acciaio, come vedremo più nel dettaglio in seguito, è molto vasto, passando dalle più semplici strutture per impiego civile, a quelle a destinazione industriale, a quelle che costituiscono parte di apparecchiature in temperatura o pressione, alle parti meccaniche di macchine. La conoscenza delle esigenze tecniche e funzionali è quindi fondamentale per la definizione degli schemi principali della struttura da trattare. Va rilevato che col termine progettazione devono essere considerate non solo la determinazione degli elementi costitutivi, ovvero i profili, ma soprattutto la definizione di dettaglio delle connessioni, il grado di tolleranza ammissibile, l’analisi della tipologia di trasporto connessa alla distanza fra centro di prefabbricazione e il sito ove l’opera verrà montata, la procedura di montaggio delle fasi fondamentali, quindi la definizione di ogni accorgimento esecutivo atto a rendere il più reale possibile il comportamento finale della struttura allo schema statico ipotizzato in fase di calcolo. Il progettista dovrà quindi farsi carico oltre che del calcolo, della esecuzione di elaborati di progetto, all’interno dei quali saranno individuati, insieme agli schemi dimensionali anche tutti i dettagli esecutivi necessari sia in fase di prefabbricazione sia di montaggio, tali da non rendere soggetti a libera interpretazione chi dovrà produrre i successivi elaborati di officina e montaggio. A valle dell’assunzione di tutte le esigenze funzionali della struttura si devono definire e inquadrare in questo momento iniziale del progetto, le linee base che governeranno tipologia delle scelte strutturali, tipologia esecutiva dei dettagli e cronologia dell’opera. Esse sono riassunte nelle seguenti attività. 2.1.1 Individuazione degli schemi statici Sono rappresentate da: ₋ definizione planimetrica delle colonne; ₋ individuazione delle parti resistenti alle azioni orizzontali, controventi o telai a nodi rigidi/spostabili; ₋ individuazione della posizione in elevazione degli impalcati. 2.1.2. Individuazione della tipologia costruttiva e di montaggio La fase progettuale deve quindi tenere conto delle fondamentali fasi che contraddistinguono la realizzazione di una struttura in acciaio. Essa generalmente si identifica in tre fasi principali: 1. ₋ ₋ ₋ ₋ ₋ ₋ ₋

Prefabbricazione (in officina), che prevede: esecuzione degli elaborati di officina e di montaggio; acquisizione del materiale base inclusa la certificazione di controllo; pre-lavorazione dei singoli elementi strutturali (comunemente indicati come: posizioni), tagli, scantonature forature, preparazione eventuale dei lembi (per successiva saldatura); assiemaggio (ovvero agglomerazione con soli punti di saldatura) delle varie posizioni pre-lavorate, che danno luogo al pezzo finale (comunemente indicato come: marca) e che rappresenta la parte strutturale che sarà spedita in cantiere per il montaggio della struttura; saldatura di tutte le posizioni, in accordo alle indicazioni progettuali, della marca così assiemata; trattamento superficiale di protezione in accordo alle specifiche dell’opera; imballo, in genere adatto al tipo di trasporto (terrestre, marino, altro) previsto.

16

CAPITOLO 2

2. Trasporto delle forniture prefabbbricate Va sottolineata l’importanza delle dimensioni degli elementi strutturali, che devono essere commisurati alla tipologia di trasporto, in funzione della distanza fra centro di prefabbricazione e il luogo di montaggio. Per trasporti terrestri e/o marini, in genere si preferiscono imballi in sagoma stradale con larghezze dei colli inferiori a 2350 mm (se in container) o 2500 mm e lunghezze preferibilmente entro gli 11,50 m (se in container) o 12,0÷14,0 m. I colli devono essere per lo più compatti, tenuto conto che il costo del trasporto viene conteggiato generalmente in unità paganti, legate più al volume dei colli stessi che al relativo peso. Ciò significa che la spedizione di elementi voluminosi e relativamente leggeri può avere un costo decisamente più rilevante di uno compatto e pesante; quindi l’incidenza complessiva sul peso della struttura, che in ultima analisi è l’elemento che contraddistingue il valore commerciale, risulta più oneroso, di conseguenza meno conveniente. Vanno valutati casi specifici di importanti strutture particolari, quando queste debbano essere montate a poca distanza dal punto di prefabbricazione. In tali eventualità possono essere vantaggiosi trasporti fuori sagoma, quando il maggiore costo del trasporto riduca quello del montaggio in opera, rendendo complessivamente il costo complessivo dell’opera inferiore. 3. Montaggio delle strutture che prevede: Le operazioni di montaggio sono gestite generalmente da una Direzione Lavori di cantiere. Essa deve recepire tutte le prescrizioni del progettista in particolare ottemperare alle: ₋ procedure di controllo relative alle tolleranze sulle opere di fondazione; ₋ corretta sequenza delle procedure di montaggio; ₋ inserimento di ogni struttura provvisoria, prevista dal progettista, atta a garantire la stabilità della struttura o di parte di essa durante la fase di montaggio; ₋ controllo della correttezza delle connessioni bullonate e delle relative coppie di serraggio; ₋ controllo dell’esecuzione delle saldature da eseguire al montaggio; ₋ ripristino di qualsiasi parte danneggiata durante la fase di montaggio.

2.2 Redazione del progetto La redazione di un progetto inizia con l’acquisizione dei dati indicati dalla committenza e deve stabilire la sequenza delle fasi di realizzazione, prefabbricazione in officina, trasporto e soprattutto le corrette procedure di montaggio. Le prime fasi della progettazione statica saranno a esclusivo carico del progettista delle strutture. Spesso si nota che vengono assunte come buone alcune assunzioni ipotizzate dai progettisti generali delle opere. Il progettista strutturale ha il dovere oltre che l’obbligo di analizzare tali assunti, individuando la soluzione statica più razionale. Il contraddittorio non è spesso facile, ma se compiuto in modo analitico e convincente con le controparti, produrrà sicuramente effetti positivi per l’intero impianto strutturale e soprattutto per l’economia dell’opera, a finale vantaggio della committenza. L’iter cronologico di una progettazione prevede la definizione delle fasi sotto indicate. 2.2.1 Schemi preliminari di massima Gli schemi preliminari di massima recepiscano le esigenze funzionali e geometriche. Si utilizzano in genere le piante architettoniche o impiantistiche fornite dai progettisti generali; sulla loro base si identificano gli elementi verticali (colonne-setti), i livelli dei piani e le caratteristiche geometriche. Tutti gli schemi in elevazione e in pianta sono semplici unifilari. Le piante devono contenere l’estensione delle porzioni coperte da impalcati ed eventualmente di parti di piano da lasciare libere da ingombri (per esigenze funzionali o estetiche). Devono anche essere evidenziate le fasce dei controventi orizzontali, non necessariamente la loro indicazione di dettaglio, e la loro estensione.

PROGETTARE UNA STRUTTURA IN ACCIAIO

17

Sulle piante sono di norma anche individuati i fili longitudinali e trasversali; quelli controventati nei piani verticali ed eventualmente quelli pendolari. Le viste di fili e picchetti devono evidenziare la tipologia e quantità di controventature verticali, necessarie alla stabilità globale dell’opera. Gli schemi fondamentali devono essere improntati alla massima semplicità costruttiva, compatibilmente con le esigenze della committenza; si deve partire dalle soluzioni più razionali e semplici, spostandosi via via, solo se necessario, verso l’utilizzo di schemi più complessi e costruttivamente impegnativi; ricordando che la semplicità va a beneficio del costo finale Con l’approvazione dell’impostazione del progetto schematico di massima, si attiverà la fase successiva, che è quella dell’analisi dei carichi. 2.2.2 Carichi di progetto Questa attività parte da una analisi di tutti i carichi agenti sulla struttura, pesi propri, permanenti, pareti esterne, apparecchiature e loro azioni verticali, azioni orizzontali di processo, termiche, accidentali, e altre azioni specifiche. Per un dettaglio delle azioni agenti sulle più comuni strutture civili e industriali e la loro entità, si rimanda al successivo Capitolo 5. Si sottolinea l’importanza di una corretta scelta sulle unità di misura, da utilizzare sia per quelle geometriche sia per l’entità dei carichi. Unità di misura geometriche Nell’approntamento degli schemi geometrici, così come nella successiva attività di redazione degli elaborati di progetto, tutte le unità di misura dimensionali e le relative quote (interassi, altezze ecc.) devono tassativamente essere espresse in millimetri [mm]; questo si applica anche alle dimensioni dei profili e ai loro spessori. Un’eccezione si fa per gli spessori degli elementi piegati a freddo oppure per elementi formati a freddo come le lamiere grecate/ondulate utilizzate in genere come lamiere di copertura o tamponamento delle pareti, formazione di solai, collaboranti o meno, quali le lamiere grecate. Queste vengono di norma indicate in decimi di millimetro; quindi per esempio “lamiera grecata tipo XXXYY sp. 8/10′′, mentre per i profili formati a freddo è impiegata la doppia dicitura in millimetri o decimi di millimetro. Nella definizione delle quote relative ad assiemi e/o dettagli, negli elaborati di progetto è sempre opportuno indicare le tolleranze accettabili dal progetto. Questo deve applicarsi obbligatoriamente per accoppiamenti di parti di carpenteria meccanica o meccanici (per esempio, fori e perni in accoppiamenti a cerniera). Unità di misura per i carichi Nell’approntamento dei carichi e dei calcoli, sia nel pre-dimensionamento sia nella stesura della relazione giustificativa finale, si consiglia l’uso di unità pesanti ossia: Lunghezze (luci travi e altezze interpiani/colonne) degli elementi strutturali in metri [m]. Carichi e Azioni interne, sollecitazioni, deformazioni: ₋ ₋ ₋ ₋ ₋ ₋ ₋ ₋ ₋

assiali [N] in [kN]; taglianti [V] in [kN]; flettenti [M] in [kNm]; deformazioni [cm]; caratteristiche statiche delle membrature; sezione [A] in [cm2]; inerzia [J] o [I] in [cm4]; modulo [W] in [cm3]; individuazione delle SEZIONI in [mm] per esempio HEA200.

18

CAPITOLO 2

Queste unità permettono di avere a che fare con unità compatte quindi facilmente memorizzabili e assimilabili dal progettista, consentendo anche valutazioni mnemoniche, importanti nella fase di pre-dimensionamento e scelta delle sezioni. Non è infrequente incontrare, purtroppo, relazioni di calcolo formulate con carichi in Newton [N], dimensioni in millimetri [mm] e analogamente sezioni, azioni interne, sollecitazioni. Se si dovesse ragionare in termini di “N” e “mm” con i seguenti ipotetici valori di azioni: ₋ L’azione assiale passerebbe ₋ Il taglio passerebbe ₋ Il momento passerebbe

da da da

300 kN 50 kN 50 kNm

a a a

300000 N 50000 N 50000000 Nmm